汽车制造工程是现代工业的集大成者,其核心竞争力根植于一系列核心技术及其高度集成的工艺流程开发体系。本文将系统性地汇总汽车制造工程的核心技术,并深入解析其四大关键工艺流程的开发体系与技术发展趋势。

一、 汽车制造工程核心技术

汽车制造工程的核心技术涉及设计、材料、工艺、控制及信息等多个维度,共同构成了现代汽车制造的骨架。

- 数字化设计与仿真技术:这是现代汽车开发的起点与基石。包括计算机辅助设计(CAD)、计算机辅助工程(CAE)和计算机辅助制造(CAM)的深度集成。通过三维建模、虚拟装配、多物理场仿真(如结构、流体、NVH、碰撞),可以在物理样机制造前对产品性能进行预测与优化,极大缩短开发周期,降低成本。

- 先进材料技术:材料是汽车实现轻量化、安全性与性能提升的关键。核心技术包括:

- 高强度钢与先进高强钢(AHSS):在保证安全性的前提下实现车身减重。

- 铝合金、镁合金:广泛应用于车身结构件、覆盖件及底盘,是实现轻量化的主力。

- 碳纤维复合材料(CFRP):在高端车型及高性能部件上应用,具有极高的比强度和比模量。

- 新型电池材料:对于电动汽车而言,正负极材料、电解质、隔膜等是动力电池的核心。

- 智能制造与工业互联网技术:这是实现高效、柔性、高质量生产的保障。包括工业机器人技术、自动化生产线集成、机器视觉检测、物联网(IoT)技术、大数据分析与人工智能(AI)在生产排程、质量控制、预测性维护等环节的应用。

- 先进连接与成型技术:

- 连接技术:如激光焊接、激光-电弧复合焊、自冲铆接(SPR)、流钻螺钉(FDS)等,用于应对多材料车身(钢、铝、复合材料)的连接挑战。

- 成型技术:如超高强度钢的热冲压成型、内高压成型、精密冲压等,用于制造复杂且高强度的结构件。

- 动力总成与三电技术:

- 内燃机技术:高热效率发动机、涡轮增压、直喷、可变气门正时/升程等。

- “三电”技术(电动化核心):高性能电机设计、电控系统(VCU, MCU, BMS)、动力电池包设计与管理系统是电动汽车的心脏。

- 智能网联与电子电气架构技术:面向“软件定义汽车”时代,域控制器(DCU)、集中式电子电气架构(如EEA 3.0)、车载操作系统、自动驾驶算法、V2X通信技术等成为新的技术制高点。

二、 四大工艺流程开发体系

汽车制造遵循四大经典工艺流程,其开发体系正朝着高度自动化、柔性化、数字化和绿色化方向发展。

- 冲压工艺开发体系:

- 核心:将板材通过模具在压力机作用下成形为车身钣金件。

- 技术开发重点:

- 模具设计与制造:高精度、长寿命模具开发,应用CAD/CAE/CAM一体化技术进行模面设计、成型性分析(拉延、回弹预测)。

- 智能化冲压线:大型多连杆机械压力机或伺服压力机生产线,实现快速换模(SMED)、自动化上下料、在线视觉检测。

- 新材料应对:开发适用于高强钢、铝板的冲压工艺与润滑技术。

- 焊装工艺开发体系:

- 核心:将冲压件通过焊接、铆接、粘接等方式组装成白车身(BIW)。

- 技术开发重点:

- 柔性化焊装线:基于机器人的自动化生产线,采用总拼夹具柔性切换技术,可实现多车型共线生产。

- 连接工艺开发:针对“钢+铝”、“金属+复合材料”等混合车身结构,开发并集成多种连接工艺(点焊、激光焊、SPR、FDS、胶接等)。

- 质量控制与追溯:广泛应用在线测量系统(如激光雷达、视觉传感器)进行尺寸监控,实现焊接参数的实时监控与焊缝质量追溯。

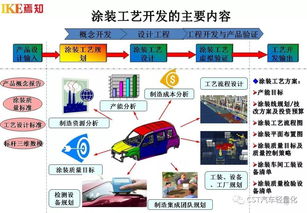

- 涂装工艺开发体系:

- 核心:对白车身进行前处理、电泳、中涂、色漆、清漆等处理,提供防腐与美观装饰。

- 技术开发重点:

- 绿色环保技术:推广水性涂料、高固体分涂料、免中涂工艺(3C1B或3C2B),大幅降低VOCs排放。

- 智能化喷涂:应用高精度喷涂机器人,配合旋杯静电喷涂、空气喷涂等技术,实现膜厚均匀性精确控制。

- 节能降耗:应用余热回收、沸石转轮浓缩+RTO焚烧等废气处理与热能回收系统。

- 新材料涂装:开发适用于铝合金、塑料件等不同基材的预处理与喷涂工艺。

- 总装工艺开发体系:

- 核心:将发动机、底盘、内外饰、电子电气等所有部件装配到涂装完成的车身上,形成最终产品。

- 技术开发重点:

- 模块化与序列化装配:推动仪表板、前端模块、车门、底盘等分总成的模块化预装,与主线进行精准序列化对接。

- 人机协作与自动化:在繁重或高精度工位(如风挡玻璃涂胶安装、轮胎安装、加注)应用协作机器人、AGV(自动导引车)等。

- 数字化装配与检测:应用AR辅助装配指导、电动拧紧工具联网监控扭矩与角度、ADAS(高级驾驶辅助系统)标定台、整车电检等数字化技术保障装配质量。

- 个性化定制:通过柔性生产线和智能物流系统,支持用户订单驱动的个性化配置装配。

三、 体系融合与发展趋势

汽车制造工程的技术开发不再是孤立环节的优化,而是基于数字主线的全面融合。从产品设计(PLM)、工艺规划(CAPP)、制造执行(MES)到供应链管理(SCM)的数据实现贯通,构建数字孪生工厂,实现虚拟世界与物理生产的实时交互与迭代优化。四大工艺流程在智能制造平台下,与核心的“三电”系统制造、智能驾驶传感器标定与测试等新工艺深度集成,共同支撑汽车产业向电动化、智能化、网联化和共享化的深刻转型。